Откуда берется этиловый спирт

Пищевой спирт образуется при сбраживании простых сахаров дрожжами (приготовление бражки). Аналогичный процесс происходит при изготовлении вина, поэтому первое имя этилового спирта – винный спирт.

Если спирт получают не из сахара, а из сахаросодержащего сырья (виноград, сахарная свёкла, топинамбур и т.д.), то, зная сахаристость продукта (процентное содержание сахара в продукте), можно легко определить и выход спирта.

Чаще спирт получают из крахмалосодержащего сырья (зерно, картофель и т.д.). Тогда в технологическую цепочку приготовления спирта добавляется процесс осахаривания крахмала – превращения крахмала, содержащегося в сырьё, в сахар под воздействием температуры и определенных ферментов (например, солод – пророщённое зерно, или промышленные ферменты – альфаамилаза, глюкоамилаза, амилосубтилин Г3х или Г18х совместно с глюкаваморином).

Практический выход спирта на 10…15% меньше теоретического. Такие потери считаются нормальными и связаны, главным образом, с «недобродом» (неполным сбраживанием) сахара, с «неправильным» брожением (образованием при сбраживании кроме спирта различных побочных веществ), а также с прямыми потерями спирта при перегонке и ректификации.

Выход спирта из различных видов сырья при 15%-ных потерях:

| Сырьё | Спирт, мл/кг(л/т) | Сырьё | Спирт, мл/кг(л/т) | Сырьё | Спирт, мл/кг(л/т) | Сырьё | Спирт, мл/кг(л/т) |

| Крахмал | 600 | Кукуруза | 420 | Рожь | 300 | Сахар | 550 |

| Горох | 220 | Купырь | 80 | Сорго | 440 | Виноград | 110 |

| Гречиха | 430 | Овес | 260 | Фасоль | 340 | Инжир | 110 |

| Жёлуди | 210 | Просо | 250 | Чечевица | 310 | Меласса | 270 |

| Картофель 20 |

120 | Пшеница | 362 | Чистяк | 70 | Свёкла сах. |

100 |

| Картофель 15 |

90 | Пшено | 400 | Чумиза | 360 | Топинамбур | 120 |

| Каштаны/к | 210 | Рис | 460 | Ячмень | 350 | Яблоки | 60 |

Как извлекают чистый спирт

Концентрация спирта в бражке мала и составляет 8…10%. По многим причинам сразу извлечь из неё чистый спирт невозможно. Поэтому в домашних условиях, как и на промышленных спиртовых заводах, чистый спирт из бражки получают в два этапа:

1 этап – дистилляция. Получение 30…40% спирта-сырца («самогона») из бражки с помощью обычных самогонных аппаратов – «грубое» выделение спирта из бражки с сопутствующими ему летучими примесями.

2 этап – ректификация. Получение чистого 96% спирта из 30…45% спирта-сырца на ректификационных колоннах – четкое выделение фракции этилового спирта из многокомпонентной самогонной смеси.

Устройство и работа дистиллятора

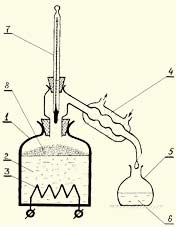

Принципиальная схема простейшего дистиллятора представлена на рис.1.  Дистиллятор состоит из испарительной ёмкости – куба 1 и конденсатора-охладителя 4, которые соединены между собой наклонным патрубком. Куб заполнен перерабатываемой жидкостью 2, нагрев и испарение которой осуществляется нагревателем 3. Через конденсатор-охладитель постоянно протекает охлаждающая вода (показана стрелками). Для удобства работы с дистиллятором в вертикальной части патрубка может быть установлен термометр 7, который регистрирует температуру паров, направляющихся на конденсацию.

Дистиллятор состоит из испарительной ёмкости – куба 1 и конденсатора-охладителя 4, которые соединены между собой наклонным патрубком. Куб заполнен перерабатываемой жидкостью 2, нагрев и испарение которой осуществляется нагревателем 3. Через конденсатор-охладитель постоянно протекает охлаждающая вода (показана стрелками). Для удобства работы с дистиллятором в вертикальной части патрубка может быть установлен термометр 7, который регистрирует температуру паров, направляющихся на конденсацию.

Дистиллятор работает следующим образом. С помощью нагревателя кубовая жидкость доводится до кипения. Образовавшийся в кубе пар по патрубку попадает в конденсатор-охладитель 4, где происходит его конденсация и охлаждение. Полученный дистиллят 6 стекает в приёмную ёмкость 5.

Даже среди специалистов, давно занимающихся самогоноварением, часто бытует заблуждение, что, повторив этот процесс многократно, можно в конечном итоге получить чистый спирт. Действительно, после минимум 9-кратной перегонки можно получить спиртосодержащую жидкость с показаниями по спиртомеру 94-95%. Однако после разбавления такого «спирта» водой Вы опять получите тот же самогон. Весь фокус заключается в том, что многократная перегонка только уменьшает количество воды в дистилляте - повышает его крепость, но не способна провести отделения спирта от сопутствующих ему вредных примесей с температурой кипения, близкой к спиртовой.

Список аналогичных заблуждений, относящихся к «хитростям», «тонкостям» и «секретам» процесса самогоноварения, можно продолжать до бесконечности: стабилизация температуры в кубе, водяная баня, «гусь» перед охладителем и т.п.; но все равно получение действительно пищевого и чистого 96% спирта-ректификата возможно только в ректификационной колонне.

Устройство ректификационной колонны

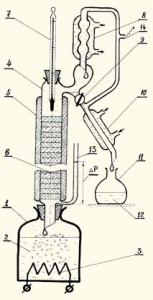

Ректификационная установка периодического действия (принципиальная схема представлена на рисунке) состоит из испарительной ёмкости (куба) 1 и ректификационной колонны, установленной вертикально на горловине куба. Куб заполнен перерабатываемой жидкостью 2, темп испарения которой задается нагревателем 3. Ректификационная колонна включает в себя высокую ректификационную часть (царга или царги) и головку с системой теплообменников, охлаждаемых проточной водой. Царга ректификационной колонны представляет собой трубу 4, покрытую  снаружи теплоизоляцией 5 и заполненную внутри контактными элементами 6. Головка колонны состоит из системы патрубков, к которой в соответствии со схемой рисунка подсоединены: термометр 7, дефлегматор (конденсатор паров) 8, регулятор отбора 9 и концевик (охладитель дистиллята) 10.

снаружи теплоизоляцией 5 и заполненную внутри контактными элементами 6. Головка колонны состоит из системы патрубков, к которой в соответствии со схемой рисунка подсоединены: термометр 7, дефлегматор (конденсатор паров) 8, регулятор отбора 9 и концевик (охладитель дистиллята) 10.

Штуцер 14 предназначен для выхода неконденсирующихся газов и подключения ректификационной установки к вакуумной системе.

Манометрическая трубка 13 предназначена для измерения перепада давления (∆P) на ректификационной колонне во время её работы. По перепаду давления удобно определять момент захлёбывания колонны и определять оптимальную паровую нагрузку.

Работа ректификационной колонны

Ректификационная колонна работает следующим образом. Нагреватель 3 обеспечивает постоянный темп испарения кубовой жидкости 2 (самогона). Образующийся в кубе пар проходит сквозь контактные элементы 6 царги и попадает в дефлегматор 8, где происходит его полная конденсация. Основная доля этого конденсата (называемого флегмой) возвращается в ректификационную часть колонны для смачивания (орошения) контактных элементов 6. А малая часть конденсата отбирается, проходит через концевик 10 и в виде охлаждённого дистиллята 12 стекает в приёмную ёмкость 11. Соотношение между флегмой и отбираемым дистиллятом называется флегмовым числом и является одним из главных режимных параметров ректификационной колонны.

По всей высоте ректификационной царги на её контактных элементах происходит процесс тепломассообмена между стекающей вниз флегмой и поднимающимся вверх паром. В результате этого в головке колонны накапливается в виде пара и флегмы самый легкокипящий (с наименьшей температурой кипения) компонент перерабатываемой жидкости, а следом за ним сверху вниз по высоте ректификационной колонны сама собой выстраивается «номерная очередь» из разных веществ. «Номер» в этой очереди - температура кипения каждого компонента, возрастающая вниз по ректификационной царге.

Способность колонны организовать такую очередь с чёткими границами между компонентами зависит от числа теоретических тарелок (ТТ), реализованных в царге. Количество ТТ зависит от типа контактных элементов 6 и, естественно, от высоты ректификационной царги.

Так, например, для получения 96% спирта из бинарной (двойной) смеси чистых компонентов спирт+вода требуется всего 9-10ТТ. Но для выделения чистого (без сопутствующих примесей) 96% спирта-ректификата из многокомпонентной - самогонной смеси (более 200 разных веществ) требуется не менее 35ТТ, а это 70-160 сантиметров высоты ректификационной царги.

С помощью регулятора 9 осуществляется медленный и последовательный отбор веществ из колонны в соответствии с их очерёдностью. Номером отбираемого в каждый момент вещества является его температура кипения, которая регистрируется с помощью термометра 7. При ректификации спирта для гарантированного сохранения «порядка» в «очереди» рекомендуется не менее трёх частей конденсата отправлять в качестве флегмы обратно в колонну, и только одну его часть в виде дистиллята отбирать. Так реализуется флегмовое число, равное 3. При случайном или намеренном увеличении отбора флегмовое число уменьшается, тепломассообменный процесс нарушается, а сложная ректификационная установка начинает работать как банальный «самогонный аппарат».

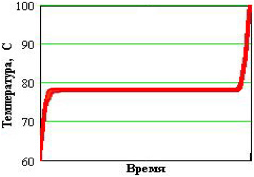

На рисунке представлен типовой график изменения температуры по времени при правильно проводимой ректификации спирта из самогона. От 60°C до 78°C – отбор головных фракций (эфиры, ацетоны, альдегиды, лёгкие спирты). Затем чёткая «полка» температуры 78°C соответствует отбору чистого 96% спирта-ректификата. От 78°C до 100°C – отбор хвостовых фракций (сивушные масла, тяжелые спирты, вода). Последняя часть графика обычно не реализуется, т.к. для экономии времени и энергии процесс ректификации прерывают на окончании спиртовой «полочки», а все хвостовые фракции с водой оставляют в кубе.

На рисунке представлен типовой график изменения температуры по времени при правильно проводимой ректификации спирта из самогона. От 60°C до 78°C – отбор головных фракций (эфиры, ацетоны, альдегиды, лёгкие спирты). Затем чёткая «полка» температуры 78°C соответствует отбору чистого 96% спирта-ректификата. От 78°C до 100°C – отбор хвостовых фракций (сивушные масла, тяжелые спирты, вода). Последняя часть графика обычно не реализуется, т.к. для экономии времени и энергии процесс ректификации прерывают на окончании спиртовой «полочки», а все хвостовые фракции с водой оставляют в кубе.